Herstellung

Unsere Produktionsstätten in Übersee ermöglichen eine Produktion vor Ort und bieten unseren Kunden mehr Flexibilität, kürzere Vorlaufzeiten und eine stärkere Lieferkette.

- Startseite

- Herstellung

Robuste Produktionskapazitäten und Einrichtungen

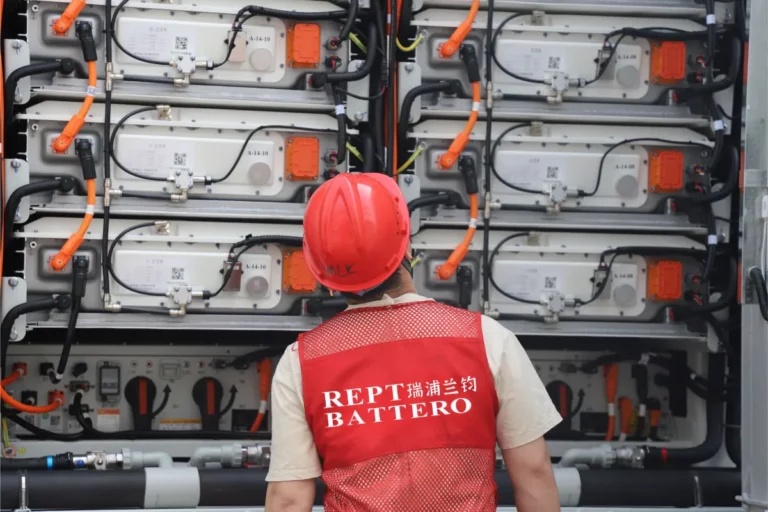

Unsere Fertigungskapazitäten und unsere Produktionsinfrastruktur ermöglichen es uns, mehrere internationale Forschungs- und Produktionszentren auf der ganzen Welt aufzubauen, die zusammen ein umfassendes industrielles Kettensystem bilden. Unsere fortschrittlichen Produktionslinien decken alle Aspekte von der Zellherstellung bis zur Systemintegration ab und gewährleisten durch strenge Prozesskontrolle und Qualitätsmanagement höchste Industriestandards.

6 Produktionsstandorte

6 Produktionsstandorte

Erfasst werden Wenzhou, Jiashan, Liuzhou, Foshan, Chongqing und Indonesien.

90+GWh Kapazität

90+GWh Kapazität

Es wird erwartet, dass REPT BATTERO bis 2025 eine Kapazität von mehr als 90 GWh erreichen wird, um die weltweite Nachfrage nach Strom- und Energiespeicherbatterien zu decken.

580.000㎡ Einzelne Mega-Fabrik

580.000㎡ Einzelne Mega-Fabrik

Unterstützung der groß angelegten Batterieproduktion und -entwicklung.

Engagement für die Schaffung grüner und intelligenter Fabriken

Unsere kontinuierliche Innovation bei der Entwicklung intelligenter Fabriken hilft uns, Probleme wie geringe F&E-Effizienz, hoher manueller Arbeitsaufwand und Schwankungen der Produktionsqualität zu lösen. Die Integration von KI hat es uns ermöglicht, kohlenstofffreie Fabriken zu bauen, die die Produktion optimieren und die betriebliche Effizienz steigern. Unser intelligentes Produktionsmodell arbeitet auf mehreren Ebenen, um eine nachhaltige grüne Entwicklung zu fördern und gleichzeitig die Energiewende anzuführen.

Die Stärke unserer Fabrik

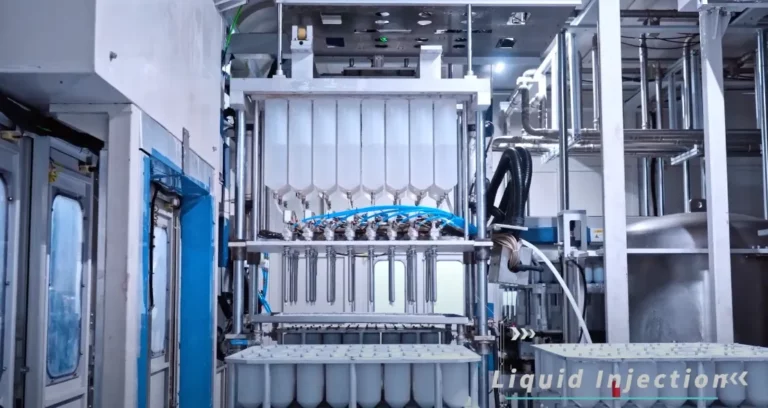

Extreme Fertigung

- Produktionskapazität in einer Linie >10GWh jährlich.

- 50PPM automatisierte Produktionslinien für maximale Effizienz bei der Herstellung quadratischer Aluminiumschalen.

- Schlanke Qualitätskontrolle mit >6000 Kontrollpunkte und >1000 KI-Überwachungssysteme sorgen für Präzision.

Nachhaltige Produktion

- Die Null-Kohlenstoff-Fabrik der nächsten Generation mit intelligentem Energiemanagement und Solarstromanwendungen.

- KI-gesteuerte digitale Zwillinge und fortschrittliche Fertigungsmodelle zur Steigerung der Effizienz.

- 30-GWh-Superfabrik erhöht die Flächennutzung >30%zur Steigerung der Kapazität.

Laufende Umgestaltung und Aufrüstung der intelligenten Fabrik

Intelligente Produktionslinien

- Automatisches Hochladen von Daten90% lädt die Produktionsdaten automatisch in Echtzeit hoch und ermöglicht so eine intelligente Überwachung und Optimierung.

- Hochpräzise CNC: >90% der wichtigsten Anlagen sind CNC-automatisiert und gewährleisten Präzision und Effizienz.

- Wending Battery Smart Produktionslinie2 intelligente Wending-Produktionslinien zur Herstellung von 314Ah-Batterien, die Industriestandards setzen.

- Flexible groß angelegte Produktion: Produktionslinien, die für 20PPM ausgelegt sind und Flexibilität und Aufrüstbarkeit bieten.

- Optimierte Geräteanordnung: Hochpräzise Automatisierungsanlagen, die für Modelle mit gleicher Breite optimiert sind, verbessern die Effizienz.

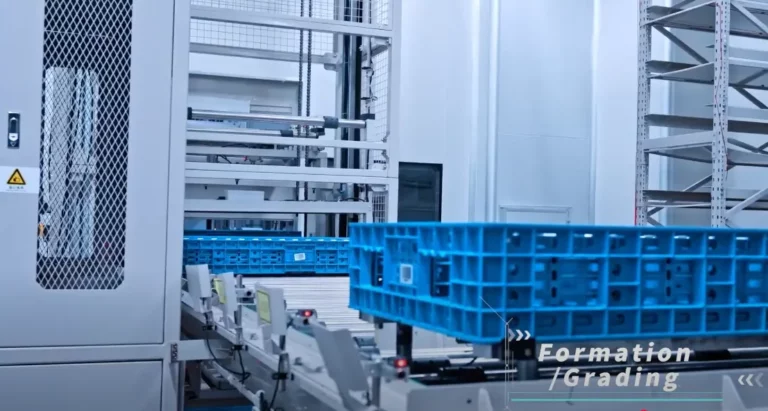

Vollständig automatisierte Produktion

- Visuelles Management: Mensch-Maschine-Schnittstelle für intelligente Anlagensteuerung und Visualisierung von Produktionsprozessen.

- Registerkarte Laserschweißen: Die integrierte Laserschweißtechnologie optimiert den Platzbedarf der Batterie und vermeidet herkömmliche Schweißprobleme.

- Intelligente Geräteverwaltung: Echtzeitüberwachung über angeschlossene Geräte und MES-Systeme zur Optimierung von Effizienz und Wartung.

- Automatisierte Inspektion und Überwachung: AI Vision CCD und Online-Systeme überwachen die Produktqualität und gewährleisten eine NG-Rate unter 1%.

- Automatisiertes Handhabungssystem: AGVs, automatische Be- und Entladeroboter und Logistiklinien optimieren den Materialumschlag und das FIFO-Management.

Informationsmanagementsystem

- Systemintegration und digitale Verwaltung: Vollständige Digitalisierung des Produktionsprozesses mit MES-, PLM-, ERP-, WMS-, SRM- und OA-Systemen zur Verbesserung der Effizienz und Zusammenarbeit.

- Intelligente Automatisierung Überwachung: Integriert PLC, Andon, AGV und Selbststeuerungssysteme für intelligentes Management, Anomalieerkennung und automatisierten Materialtransport.

- Digitale End-to-End-Steuerung: Sorgt für eine effiziente Ausführung und Rückverfolgbarkeit vom Entwurf bis zur Produktion durch eine präzise digitale Verwaltung.

Umweltmanagement

- Kontrolle von Temperatur und Luftfeuchtigkeit: Echtzeit-Überwachung und -Anpassung von Temperatur und Luftfeuchtigkeit in der Produktionslinie zur Aufrechterhaltung einer stabilen Umgebung.

- Sauber Umwelt: Das Reinraummanagement der Klasse 10000 sorgt für eine hochreine Umgebung und verhindert Kontaminationen. das Management sorgt für eine hochreine Umgebung und verhindert Kontaminationen.

- Staubkontrolle: Die Staub- und Partikelkonzentration wird durch ein Reinraumsystem minimiert, wodurch die Produktreinheit und -qualität erhalten bleibt.

Energiemanagement

- Grüner Strom: Solaranlagen auf dem Fabrikdach liefern einen Teil der Energie für die Produktion, unterstützen die Nachhaltigkeit und senken die Energiekosten und Kohlenstoffemissionen.

- Überwachung von Umwelt und Wasseraufbereitung: Echtzeitüberwachung wichtiger Anlagen wie Reinwasser, Abwasser und Vakuumpumpen durch Selbststeuerungs- und MES-Systeme zur Optimierung des Umwelt- und Energiemanagements.

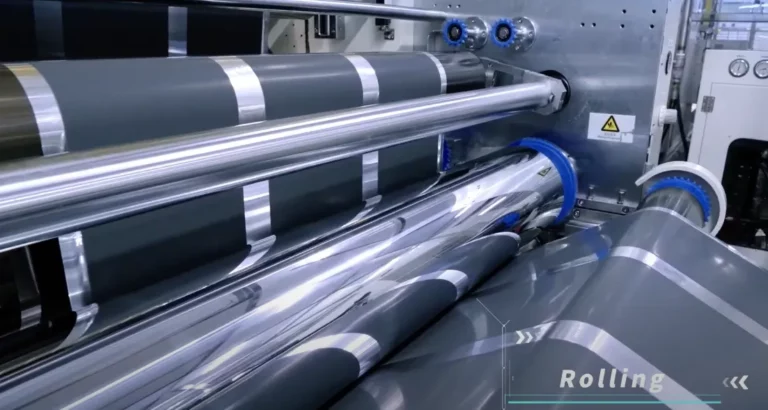

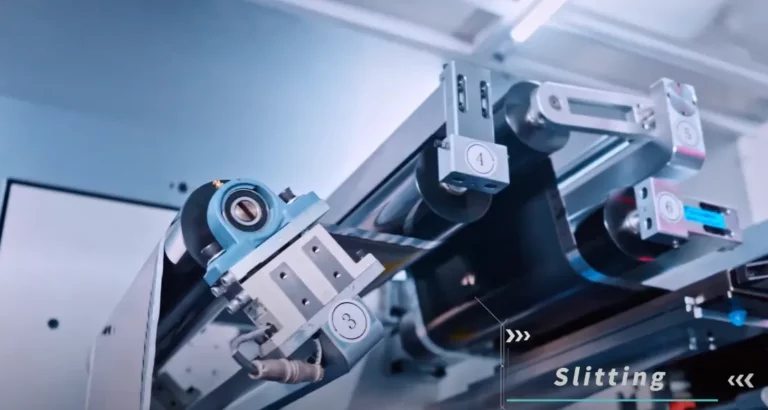

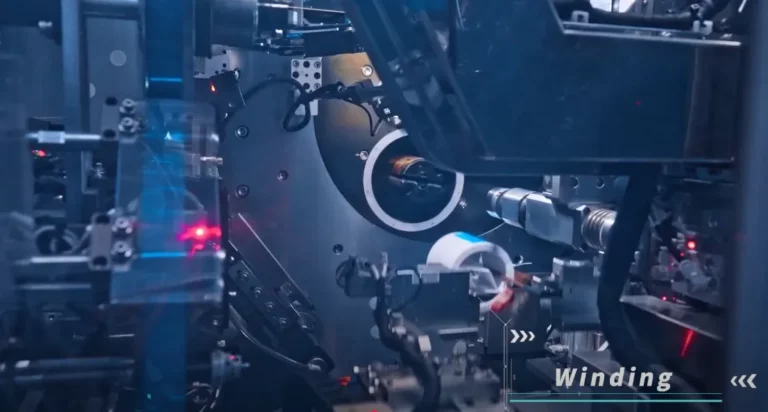

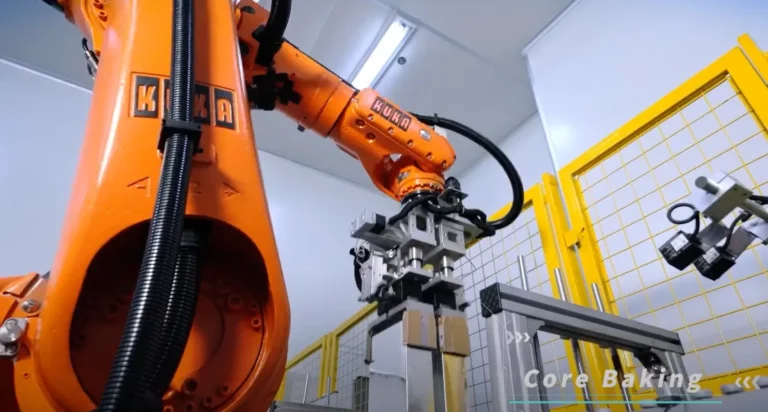

Werfen Sie einen Blick auf unseren Produktionsprozess für Batteriezellen

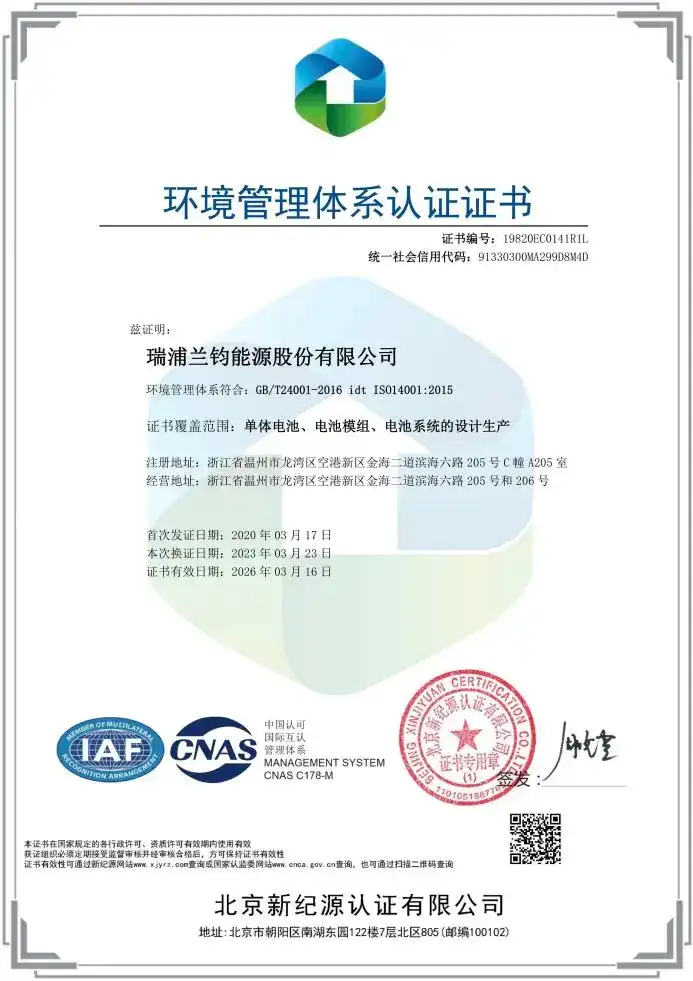

Vertrauen in unsere Produktionsqualität

Wir sind bestrebt, unseren Kunden umfassende Qualitäts-, Sicherheits- und Zuverlässigkeitsgarantien zu bieten. Durch die Integration von Normenentwicklung, Produktzertifizierung, Funktions-, Leistungs-, Sicherheits- und Zuverlässigkeitsprüfungen mit vorausschauender Analyse bieten wir die zuverlässigsten Produktlösungen.